Destylarka do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji na podstawie…

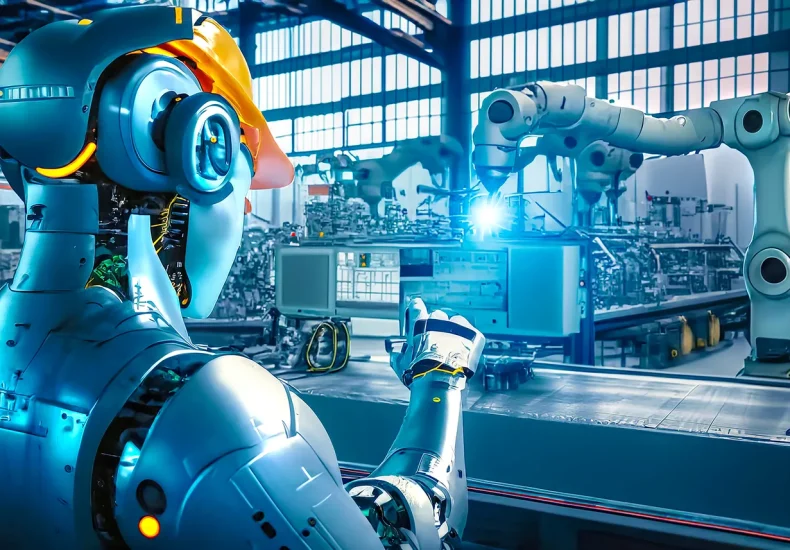

Fabryka przyszłości 4.0

Fabryka przyszłości 4.0 to koncepcja, która odnosi się do nowoczesnych technologii i innowacji w przemyśle, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości produktów. W erze cyfryzacji i automatyzacji, fabryki stają się bardziej zintegrowane z systemami informatycznymi, co pozwala na lepsze zarządzanie procesami produkcyjnymi. Kluczowym elementem fabryki 4.0 jest Internet Rzeczy, który umożliwia komunikację między maszynami oraz zbieranie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą szybciej reagować na zmiany w popycie oraz optymalizować swoje procesy produkcyjne. Wprowadzenie sztucznej inteligencji i analizy danych pozwala na przewidywanie awarii maszyn oraz minimalizowanie przestojów, co przekłada się na oszczędności finansowe. Fabryka przyszłości 4.0 nie tylko zwiększa wydajność, ale także przyczynia się do zrównoważonego rozwoju poprzez zmniejszenie zużycia energii i surowców.

Jakie technologie są wykorzystywane w fabrykach 4.0

W fabrykach przyszłości 4.0 wykorzystuje się szereg nowoczesnych technologii, które rewolucjonizują tradycyjne procesy produkcyjne. Jednym z najważniejszych elementów jest automatyzacja, która obejmuje roboty przemysłowe zdolne do wykonywania skomplikowanych zadań z dużą precyzją i szybkością. Roboty te są często wyposażone w sztuczną inteligencję, co pozwala im na uczenie się i adaptację do zmieniających się warunków pracy. Kolejną kluczową technologią jest Internet Rzeczy, który umożliwia połączenie maszyn i urządzeń w sieć, co pozwala na zbieranie danych oraz monitorowanie procesów w czasie rzeczywistym. Analiza danych jest również istotnym elementem fabryki 4.0, ponieważ pozwala na identyfikację trendów oraz optymalizację procesów produkcyjnych. Technologie takie jak chmura obliczeniowa umożliwiają przechowywanie i przetwarzanie dużych ilości danych, co zwiększa elastyczność i skalowalność operacji produkcyjnych.

Jakie korzyści przynosi wdrożenie fabryk przyszłości 4.0

Fabryka przyszłości 4.0

Wdrożenie koncepcji fabryki przyszłości 4.0 niesie ze sobą wiele korzyści dla przedsiębiorstw oraz ich pracowników. Przede wszystkim zwiększa efektywność produkcji poprzez automatyzację procesów oraz optymalizację zarządzania zasobami. Dzięki zastosowaniu nowoczesnych technologii, firmy mogą znacznie skrócić czas realizacji zamówień oraz zredukować koszty operacyjne. Kolejną korzyścią jest poprawa jakości produktów, ponieważ zaawansowane systemy monitorowania pozwalają na bieżąco kontrolować parametry produkcji i eliminować błędy na etapie wytwarzania. Fabryka przyszłości 4.0 sprzyja również innowacjom, ponieważ umożliwia szybkie testowanie nowych rozwiązań oraz adaptację do zmieniających się potrzeb rynku. Warto również zauważyć, że wdrożenie tych technologii wpływa pozytywnie na środowisko naturalne poprzez zmniejszenie zużycia energii i surowców oraz ograniczenie odpadów produkcyjnych.

Jakie wyzwania stoją przed firmami przy wdrażaniu fabryk 4.0

Wdrożenie koncepcji fabryki przyszłości 4.0 wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie zaimplementować nowoczesne technologie w swoich zakładach produkcyjnych. Jednym z głównych problemów jest brak odpowiednich kompetencji wśród pracowników, którzy muszą nauczyć się obsługi nowych systemów i maszyn. Dlatego konieczne jest inwestowanie w szkolenia oraz rozwój kadry pracowniczej, aby zapewnić płynne przejście do nowego modelu pracy. Kolejnym wyzwaniem jest integracja różnych systemów informatycznych oraz urządzeń w jedną spójną sieć, co może być skomplikowane i czasochłonne. Firmy muszą również zadbać o bezpieczeństwo danych, ponieważ większa liczba połączonych urządzeń zwiększa ryzyko cyberataków i utraty informacji. Dodatkowo, wiele przedsiębiorstw boryka się z problemem wysokich kosztów początkowych związanych z zakupem nowoczesnych technologii oraz ich wdrożeniem do istniejących procesów produkcyjnych.

Jakie przykłady fabryk przyszłości 4.0 można znaleźć na świecie

Na całym świecie istnieje wiele przykładów fabryk przyszłości 4.0, które skutecznie wdrożyły nowoczesne technologie i innowacyjne rozwiązania w swoich procesach produkcyjnych. Jednym z najbardziej znanych przykładów jest fabryka Siemens w Amberg, Niemcy, która wykorzystuje zaawansowane systemy automatyzacji oraz Internet Rzeczy do zarządzania produkcją modułów elektronicznych. Dzięki zastosowaniu robotów oraz inteligentnych systemów monitorowania, Siemens osiągnął znaczące zwiększenie wydajności oraz redukcję błędów produkcyjnych. Innym interesującym przypadkiem jest fabryka Forda w Flat Rock, USA, która wdrożyła technologię druku 3D do produkcji części samochodowych, co pozwala na szybsze prototypowanie oraz elastyczność w dostosowywaniu oferty do potrzeb klientów. W Azji, fabryka Samsung w Korei Południowej stosuje sztuczną inteligencję do analizy danych produkcyjnych oraz przewidywania awarii maszyn, co znacząco zwiększa efektywność operacyjną. Warto również wspomnieć o firmie Bosch, która w swoich zakładach w Niemczech wdrożyła rozwiązania związane z automatyzacją i cyfryzacją, co pozwoliło na osiągnięcie wysokiego poziomu integracji procesów produkcyjnych oraz poprawę jakości produktów.

Jakie umiejętności są potrzebne w erze fabryk 4.0

W erze fabryk przyszłości 4.0 kluczowe stają się nowe umiejętności, które pracownicy muszą nabyć, aby skutecznie funkcjonować w zautomatyzowanym i cyfrowym środowisku pracy. Przede wszystkim istotna jest znajomość technologii informacyjnych oraz umiejętność obsługi nowoczesnych maszyn i urządzeń. Pracownicy powinni być biegli w korzystaniu z systemów zarządzania produkcją oraz analizy danych, co pozwala na lepsze podejmowanie decyzji opartych na faktach. Ważne jest również rozwijanie umiejętności związanych z programowaniem i inżynierią oprogramowania, ponieważ wiele procesów produkcyjnych opiera się na skomplikowanych algorytmach i systemach informatycznych. W kontekście współpracy zespołowej, umiejętności interpersonalne stają się coraz bardziej istotne, ponieważ praca w zespole multidyscyplinarnym wymaga efektywnej komunikacji oraz zdolności do rozwiązywania problemów. Dodatkowo, elastyczność i otwartość na zmiany są kluczowe w dynamicznie zmieniającym się środowisku pracy, gdzie nowe technologie mogą szybko zastępować tradycyjne metody produkcji.

Jakie są przyszłe kierunki rozwoju fabryk 4.0

Przyszłość fabryk 4.0 zapowiada się niezwykle obiecująco, a rozwój technologii będzie miał kluczowy wpływ na sposób prowadzenia działalności przemysłowej. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie robotów autonomicznych oraz sztucznej inteligencji. W miarę jak technologie te stają się coraz bardziej zaawansowane, możemy spodziewać się większej liczby zadań wykonywanych przez maszyny bez potrzeby ludzkiej interwencji. Kolejnym istotnym trendem będzie wzrost znaczenia analizy danych i uczenia maszynowego, które pozwolą na jeszcze dokładniejsze prognozowanie popytu oraz optymalizację procesów produkcyjnych. W kontekście zrównoważonego rozwoju coraz więcej firm będzie dążyć do minimalizacji swojego wpływu na środowisko poprzez wdrażanie zielonych technologii oraz efektywne zarządzanie zasobami naturalnymi. Warto również zauważyć rosnącą rolę personalizacji produktów, co będzie możliwe dzięki elastycznym liniom produkcyjnym zdolnym do dostosowywania się do indywidualnych potrzeb klientów.

Jakie są różnice między tradycyjnymi a nowoczesnymi fabrykami 4.0

Różnice między tradycyjnymi a nowoczesnymi fabrykami 4.0 są znaczące i dotyczą wielu aspektów funkcjonowania przedsiębiorstw przemysłowych. Tradycyjne fabryki często opierają się na manualnych procesach produkcyjnych oraz ograniczonej automatyzacji, co prowadzi do niższej efektywności i większej liczby błędów ludzkich. W przeciwieństwie do tego, fabryki 4.0 wykorzystują zaawansowane technologie takie jak robotyka, Internet Rzeczy czy sztuczna inteligencja do automatyzacji wielu procesów i zbierania danych w czasie rzeczywistym. Kolejną istotną różnicą jest podejście do zarządzania danymi; tradycyjne fabryki często mają ograniczone możliwości analizy danych, podczas gdy nowoczesne zakłady potrafią przetwarzać ogromne ilości informacji i wykorzystywać je do podejmowania lepszych decyzji biznesowych. Fabryki 4.0 charakteryzują się także większą elastycznością i zdolnością do szybkiego dostosowywania się do zmieniających się warunków rynkowych oraz potrzeb klientów dzięki elastycznym liniom produkcyjnym i personalizacji produktów.

Jakie są kluczowe elementy strategii wdrażania fabryk 4.0

Aby skutecznie wdrożyć koncepcję fabryki przyszłości 4.0, przedsiębiorstwa muszą opracować kompleksową strategię obejmującą kilka kluczowych elementów. Po pierwsze istotne jest przeprowadzenie dokładnej analizy obecnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających poprawy lub modernizacji. Następnie należy określić cele strategiczne związane z wdrożeniem nowych technologii oraz ustalić harmonogram działań mających na celu ich realizację. Ważnym krokiem jest także zaangażowanie pracowników w proces transformacji poprzez szkolenia oraz edukację dotyczącą nowych narzędzi i metod pracy; to pozwoli na zwiększenie akceptacji dla zmian oraz budowanie kultury innowacyjności w organizacji. Kluczowym elementem strategii jest również wybór odpowiednich partnerów technologicznych oraz dostawców sprzętu i oprogramowania, którzy będą wspierać firmę w procesie transformacji cyfrowej.

Zobacz także

-

Destylarka do rozpuszczalników

-

Domy na Sardynii na sprzedaż

Sardynia to jedna z najpiękniejszych wysp Morza Śródziemnego, znana ze swoich malowniczych krajobrazów, krystalicznie czystej…

- Barman na wesele

Barman na wesele to osoba, która nie tylko serwuje napoje, ale również tworzy atmosferę i…

-

Nieruchomości na sprzedaż — o czym warto pamiętać oraz co zachęca klientów do kupna?

Posiadasz nieruchomości na sprzedaż lub zamierzasz podjąć się budowy domów, aby móc je potem spieniężyć…

-

Ile czeka się na pogrzeb?

Czas oczekiwania na pogrzeb w Polsce może się różnić w zależności od wielu czynników. W…